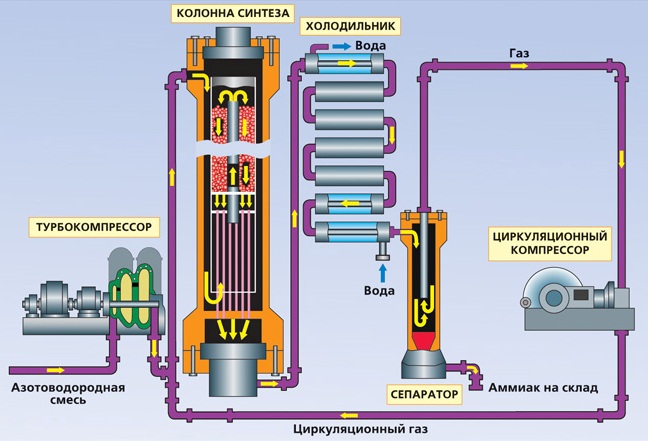

Производство аммиака

I. Сырьё: азотоводородная смесь (3VН2 + 1VN2)

II. Вспомогательный материал:

1) катализатор (пористое железо); 2) топливо; 3) вода.

III. Основной химический процесс:

N2 + 3Н2 = 2NН3 + 92кДж

(t = 450-500 0С, р = 15*106 Па)

IV. Побочные процессы: нет

V. Технологические принципы:

1) принцип непрерывности (циркуляционный);

2) принцип утилизации теплоты реакции;

3) принцип противотока;

4) принцип использования отходов производства.

VI. Технологические процессы:

1) тепловые (нагревание смеси N2 и Н2) (охлаждение NН3)

2) гидродинамические (перемещение газов и жидкостей по трубам,

смешивание газов, очистка газов);

3) диффузионные (ректификация, т.е. разделение NН3 и N2, Н2);

4) химические (см. пункт III, горение топлива)

VII. Основной продукт: аммиак

VIII. Побочные продукты: нет.

IX. Отходы производства:

1) Н2 и N2, которые снова идут на синтез аммиака;

2) продукты горения топлива.

Х. Охрана окружающей среды:

герметичность трубопроводов, по которым аммиак поступает на склад,

а Н2 и N2 – в колонну синтеза.

XI. Технико – экономические показатели:

1) W(NН3) выхода – 10-20%

2) производительность одной колонны в сутки – 1000 – 2000т.

3) замена катализатора – через 5-6 лет.

XII. Особенности технологического процесса: азотоводородная смесь

получают конверсией метана:

1. СН4 + Н2О(r) = СО + 3Н2 - 211 кДж

2. 2СН4 + О2 = 2СО + 4Н2 + 70кДж

3. СО + Н2О(r) = СО2 + Н2 + 38 кДж

Направление движения азотоводородной смеси в колонне синтеза выбирают таким образом, чтобы максимально использовать теплоту реакции и предохранять наружные стенки аппарат от нагревания.

Образующийся аммиак (10-20%) отделяют сжижением, возвращая непрореагировавшую азотоводородную смесь в колонну синтеза. Процесс непрерывный, циркуляционный.

Дополнительная информация: для синтеза аммиака применяют давление от 15 до 100 МПа.

В зависимости от применяемого давления различают 3 способа производства синтетического аммиака: низкого (10-15 МПа), среднего (25-30 МПа), высокого (50-100 МПа) давления. Наиболее распространён средний.